Sluitstuk | In vuur en vlam

Werktuigbouwkundige Niek van Rooij ontwikkelde ijzerpoeder-boilers voor in de fabriek

In het lab werkt het: ijzerpoeder als duurzame energiebron. Bij de verbranding komt veel warmte vrij, geen CO2 en de restproducten kunnen weer gerecycled worden tot nieuw ijzerpoeder. Maar TU/e-promovendus Niek van Rooij denkt groter dan de labopstelling en onderzocht hoe ijzerpoeder-brandstof commercieel haalbaar kan worden. Vrijdag 28 februari verdedigt hij zijn proefschrift – of proefontwerp zoals hij het zelf liever noemt – aan de faculteit Mechanical Engineering.

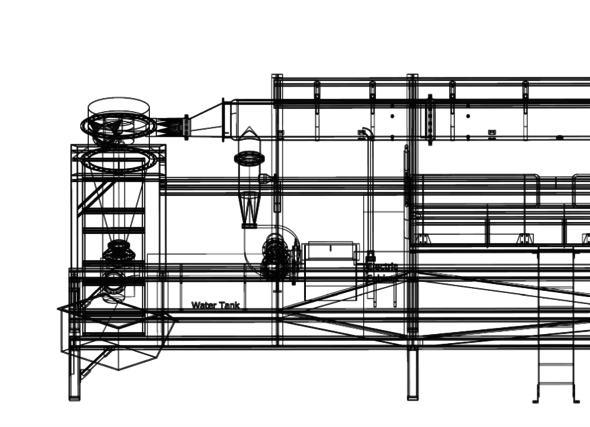

Niek van Rooij is een man van de praktijk. Al snel reed hij dan ook lustig rond in een vorkheftruck op het terrein van Swinkels Brewery, vertelt hij met glimmende ogen. Vier jaar geleden kreeg hij een eerste opgeschaalde proefinstallatie in handen – een samenwerking van TU/e, Emgroup BV, Heat Power, Romico, Team Solid en Metalot – die met ijzer als brandstof warmte kan produceren. Om meer inzicht te krijgen in het ijzerverbrandingsproces op grotere schaal paste hij de opstelling aan met diverse meetinstrumenten. Het gehele systeem werd op het terrein van de bierbrouwer geplaatst. Een uitdagende test-case om ijzerpoeder uit het lab te krijgen en in te zetten bij het verduurzamen van fabrieksprocessen.

Bak roest

Want duurzaam is ijzerpoeder zeker, legt van Rooij gedreven uit. “Je kunt het in theorie oneindig hergebruiken. Als je ijzerpoeder verbrand levert dat veel warmte, en ijzeroxide – roest – als restproduct. Dat kun je in een reactie met waterstof weer terug vormen naar de oorspronkelijk staat, ijzer.” Hij vergelijkt het met een accu. “Bij de verbranding komt energie vrij, en hou je een lege accu over in de vorm van een bak roest. Dat kun je weer omzetten in ijzerpoeder, zodat je accu weer opgeladen is. En als je bij die omzetting groene waterstof gebruikt, heb je een heel schoon proces.”

Ijzerpoeder biedt veel voordelen als brandstof, somt van Rooij op. “Je kunt er relatief veel energie in opslaan, de verbranding is CO2-vrij, en de brandstof is circulair. Bovendien is ijzer geen schaarse grondstof, en is het relatief makkelijk te bewaren.” Hoewel er afgelopen jaren veel fundamentele kennis over ijzerpoeder-brandstof is opgedaan, ontbreek de stap richting industriële toepassingen. En die moet volgens van Rooij nu gezet gaan worden. “We hebben daar een eerste aanzet toe gegeven. Een kwestie van doen, veel trial and error en veel meten.”

Harde koek

De schaalgrootte op zich is alleen al een ding. Van Rooij laat een foto zien van een flinke installatie, zo’n 8 meter hoog. En dat werkt dus anders dan een opstelling op de labtafel. “Alles gaat onhandiger en trager.” Daarnaast zijn er veel praktische problemen. Een van de grootste uitdagingen is de vraag hoe ze zo veel mogelijk ijzer weer kunnen terugkrijgen uit het proces. “Bij de verbrandingsreactie smelt het ijzerpoeder, maar je wil voorkomen dat het daarna in gesmolten vorm overal tegenaan plakt. Als het dan stolt wordt het een harde koek en ben je bruikbare ijzer kwijt. Maar om met de vrijgekomen warmte water te verhitten heb je wel een boiler met wanden nodig.”

Door te experimenteren met de vlam in de verbrandingskamer, die een mengsel van zuurstof en ijzerpoeder moet ontsteken, is dat terugwinnen van ijzer “aardig goed gelukt”, vertelt van Rooij. “We hebben laten zien dat het voordeliger is om de vlam met de zwaartekracht mee te laten branden, van boven naar beneden. Normaal gesproken brandt een vlam juist andersom, kijk maar naar een aangestoken kaars. En je moet de vlam aan alle kanten voldoende ruimte geven.” Een andere belangrijke truc is het laten afkoelen van de ijzeroxide deeltjes, voordat ze in aanraking komen met een oppervlak. Hoe je dat doet? In het kort draait het om de deeltjes ‘voldoende tijd’ te geven om af te koelen, en de contactoppervlaktes ‘koud’ te houden. Wat dan ‘voldoende tijd’ en ‘koud’ precies inhoudt in een complex verhaal. Van Rooij knipoogt. “Geheim van de chef.”

Grof ijzerpoeder

De deeltjes die succesvol afgevangen kunnen worden, kon van Rooij vervolgens in detail bestuderen. Ze gaven hem veel informatie over het verbrandingsproces. “Uiteindelijk wil je dat een zo groot mogelijk deel van het ijzerpoeder wordt omgezet in ijzeroxide. Maar hoe verloopt de reactie van ijzer met zuurstof op zo’n grote schaal? Met elektronenmicroscopie, deeltjesgrootte analyse en zuurstofanalyse, konden we het poeder analyseren en optimale omstandigheden voor een efficiënte verbranding bepalen. Ook hier was het weer veel aan de knoppen draaien en testen.” Zijn dergelijke experimenten dan niet in een model te vangen? Dat hebben ze zeker geprobeerd, benadrukt hij. Maar omdat het zo’n complex en nieuw proces is, zijn er nog geen nauwkeurige modellen en zijn ze blijven steken op een vereenvoudigd model. En dat is nu eenmaal minder bruikbaar dan een echte installatie.

Al het experimentele werk heeft zeker geleid tot enkele grote stappen, zegt van Rooij. “We hebben het ontwerp zo aan kunnen passen dat we nu ook grover ijzerpoeder veel efficiënter kunnen verbranden. We werkten eerst alleen met hele fijne poeders. Dat verbrandt heel goed, maar is wel veel duurder. Een groot minpunt voor industriële toepassingen. Dat we nu een vergelijkbare verbrandingsefficiëntie kunnen halen met een goedkopere grondstof biedt perspectief.”

Investeren in het ecosysteem

Naast de demo-installatie van 100 kW die in 2020 30 minuten draait, volgde er in 2023 – dankzij de vele testen van van Rooij – een aangepaste tweede ontwerp. Dit systeem van 500 kW wekte op het terrein van Swinkels Brewery 9 uur lang warmte op. En ook TU/e spin-off RIFT zit niet stil en probeert het systeem nog verder uit te breiden. “Een veelbelovende vooruitgang.” Maar van Rooij is ook realistisch. “Het is heel mooi dat we vanuit verbrandingsoogpunt kunnen opschalen, maar zolang we niet optimaal kunnen opladen en we geen goed ecosysteem hebben, zijn we er nog niet. Heel leuk dat het werkt in het lab, maar hoe krijg je grote zakken roest weer terug naar ijzer? Waar halen we schone waterstof vandaan? We moeten het proces circulair krijgen. Een goede volgende stap zou het opschalen van het reductie-deel zijn, hier wordt al aan gewerkt. Fundamenteel hebben we echt al veel kennis over ijzerpoeder-brandstof. En die wetenschap kunnen we gebruiken om de technologie te verfijnen.” Maar, besluit van Rooij – niet voor niets praktisch ingesteld – “Nu moeten we het proces in z’n geheel aanzwengelen en gewoon doen.”

PhD in the Picture

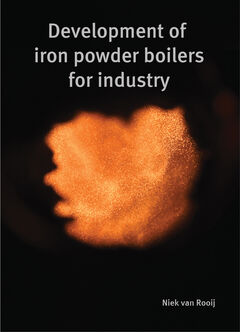

Wat zien we op je proefschriftkaft?

“Een kijkje in de verbrandingskamer – het beeld dat ik tijdens ontelbare experimenten zag. Om metingen te kunnen doen plaatsten we kijkglazen in de verbrandingskamer. Je ziet hier ijzerpoeder branden.”

Je bent op een verjaardagsfeestje. Hoe leg je in één zin uit wat je onderzoekt?

“Hoe we ijzerpoeder-verbranding geschikt kunnen maken voor de industrie. In het begin kreeg ik veel opmerkingen over onze onderzoekspartner Swinkels Brewery, als bierliefhebber is dat natuurlijk extra leuk. Maar hoewel we echt heel plezierig hebben samengewerkt, heb ik van het bieraspect zelf weinig meegekregen. Met onze technologie leveren we stoom, en hoe die warmte verder gebruikt wordt, doet er voor ons eigenlijk weinig toe.”

Hoe kun je naast je onderzoek stoom afblazen?

Hij grinnikt: “Dat deed ik dus zelfs heel letterlijk tijdens mijn onderzoek, zoveel mogelijk stoom was ons doel. Naast mijn werk sport ik graag. Veel op de spinning-fiets, en sinds kort doe ik aan gewichtheffen.

Welke tip had je als beginnende PhD-student willen krijgen?

“Giet je niet vast in een strakke planning, maar stel wel duidelijke doelen. Vanaf de middelbare school word je opgeleid tot planner, maar experimenteel onderzoek laat zich lastig plannen. Het vraagt veel van je flexibiliteit: tien dingen kun je voorzien, maar je loopt tegen tien keer zoveel onvoorziene zaken aan. Zo leer je dan wel weer omgaan met tegenslagen en vertragingen.”

Wat is je volgende hoofdstuk?

“Ik kijk rond in het bedrijfsleven, liefst richting projectmanagement bij een wat groter bedrijf. En omdat ik erg van de bergsporten ben, hoop ik dat te kunnen combineren. Een nieuwe uitdaging in Oostenrijk of Zwitserland.”

Discussie